De nouvelles solutions logistiques pour limiter les coûts du recyclage

Saviez-vous que 33 % des déchets produits en Europe proviennent du secteur de la construction ? En Belgique, cela représente un volume de 15 millions de m³, ou un poids de 20 millions de tonnes par an. Nous disposons aujourd’hui de technologies permettant de les retransformer en matières premières de haute qualité. Le principal obstacle se situe au niveau logistique. C’est pourquoi le projet (CD)² était axé sur la recherche de nouvelles solutions pour améliorer ce processus et le rendre plus rentable. « À l’heure actuelle, les fabricants de matériaux de construction sont fortement incités à décarboner leurs activités, notamment par la législation européenne et nationale. C’est vraiment un moment décisif pour introduire de nouvelles façons de travailler », affirme Eléonore de Roissart, R&D Scientist auprès de Buildwise, partenaire porteur du projet.

De nouvelles solutions logistiques pour limiter les coûts du recyclage

(CD)² est l’un des 72 projets sélectionnés dans le cadre du Plan de Relance de la Wallonie. Ce Plan, qui représente un investissement total de 13,24 millions d’euros – dont 432 593 euros sont allés à (CD)² –, vise à réduire les déchets dans la Région tout en augmentant ses ressources en matières premières. « Avec le projet (CD)², nous voulons y contribuer de manière très pragmatique. Les enseignements que nous pourrons en tirer seront transmis au monde politique. Car bon nombre de réglementations actuelles freinent encore l’accroissement du réemploi et du recyclage dans le secteur de la construction. »

Réduire les coûts de transport

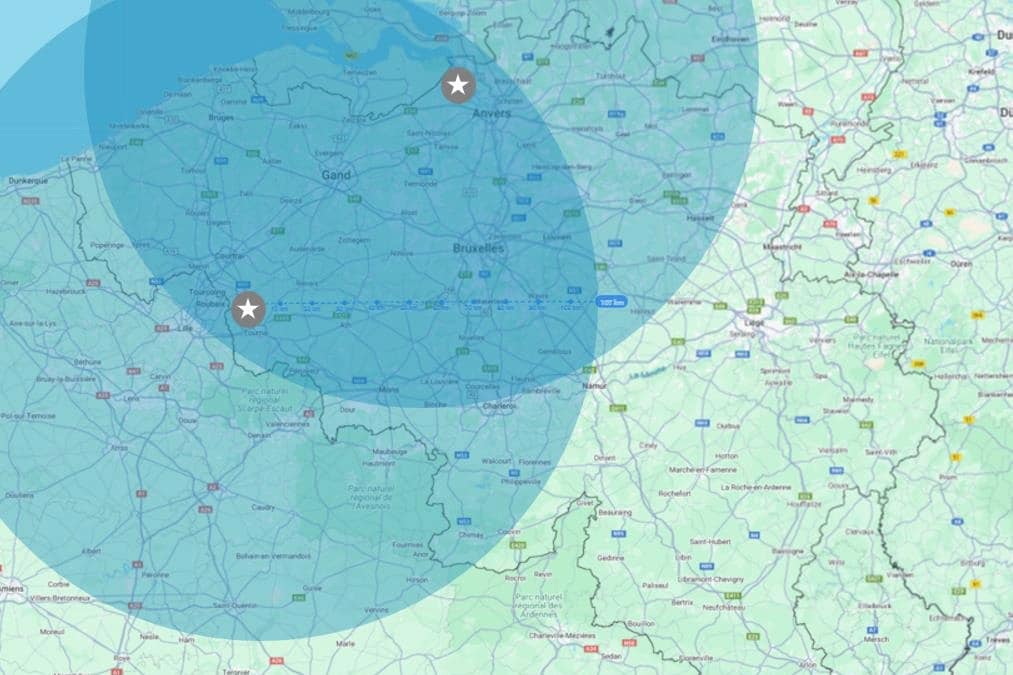

L’un des trois domaines de recherche du projet (CD)² était l’amélioration de la logistique. En effet, une fois triés sélectivement sur le chantier, les matériaux doivent être acheminés jusqu’à un site où ils pourront être recyclés en circuit fermé, dans des conditions contrôlées et sans altération de leur qualité. Pour ce faire, le premier principe à appliquer selon Eléonore de Roissart est le suivant : « Toujours limiter autant que possible les coûts logistiques entre le chantier et le centre de recyclage. Cela aura un impact positif sur votre empreinte carbone, mais aussi et surtout sur le coût total. Et c’est souvent là que se situe le goulet d’étranglement. » Cependant, les chantiers ne se trouvent pas tous à proximité d’une unité de recyclage capable de traiter chaque flux de déchets séparé. Il faut donc optimiser le transport : mieux empiler les conteneurs pour réduire la quantité de déchets, et utiliser des conteneurs plus petits ou compartimentés pour éviter qu’ils ne repartent à moitié vides. Certains collecteurs de déchets assurent également des tournées pour le ramassage régulier de déchets en petites quantités dans une zone donnée.

Le volume : un aspect déterminant

Mais le volume a aussi son importance pour les entreprises de construction, comme l’explique Eléonore de Roissart : « Si nous devons trier les flux de déchets, autant commencer par ceux qui seront produits en grandes quantités. D’où l’importance de calculer et de prédire les quantités des déchets de construction. Sur un chantier de construction de huit habitations unifamiliales, par exemple, nous avons collecté 10 m³ de déchets de plâtre et 10 m³ de débris de blocs et de briques en terre cuite. Avec de telles quantités, les conteneurs sont vite remplis ! Nous avons aussi réalisé des projets pilotes pour la rénovation de toitures de logements sociaux. Au total, 5 millions de m² de tuiles ont été retirés, avant d’être repris par Wienerberger pour en faire de nouvelles tuiles. Même en suivant l’approche logistique traditionnelle, nous avons atteint ici un résultat maximal avec un minimum d’efforts, tout simplement grâce à l’énorme volume de matériaux retirés. »

Créer des hubs

De tels volumes sont toutefois loin d’être la norme. C’est pourquoi des hubs ont été introduits sur certains chantiers pilotes. « Cela permet de collecter davantage de matériaux avant de les transporter. La collaboration avec le magasin de matériaux de construction SFIC constitue un bel exemple : celui-ci a installé son propre « parc de recyclage », où les entrepreneurs pouvaient déposer leurs flux de déchets s’ils venaient acheter de nouveaux matériaux. Un autre test impliquait la reprise de déchets de coupe de céramique par BigMat, après livraison sur le chantier. Les déchets étaient stockés et compressés. Ensuite, le producteur des matériaux, Wienerberger, pouvait emporter une grande quantité de déchets lors d’une livraison ultérieure. C’est une belle manière de parvenir à une logistique de retour abordable et de réduire le nombre de camions circulant à vide. » De tels hubs ont également été créés sur d’autres sites, notamment un grand chantier où étaient rassemblés les matériaux de différents chantiers, ou un autre où l’entrepreneur disposait de son entrepôt ou bureau. Une collaboration a également été instaurée avec d’autres entreprises : les déchets de bois présents sur le chantier pouvaient, par exemple, être envoyés dans une menuiserie des environs.