Comment la simulation virtuelle, l’IA physique et l’automatisation modulaire ouvrent une nouvelle ère logistique

Quand les entrepôts deviennent des écosystèmes vivants

Pour quiconque a assisté au Linde Automation Summit 2025 à Aschaffenburg, l’évolution était impossible à ignorer : l’automatisation est arrivée à un point de bascule. Il ne s’agit plus de quelques robots expérimentaux ou d’AGV isolés. Ce que Linde Material Handling a présenté pendant ces deux jours s’apparentait à une véritable révolution du système logistique, transformant l’entrepôt en un organisme orchestré avec précision.

Le fil conducteur de toutes les présentations était limpide : l’automatisation est désormais mature. Et cela change absolument tout.

De l’entrepôt manuel au réseau cyber-physique

Le secteur intralogistique a toujours connu une forte dynamique, mais les défis auxquels les entreprises sont aujourd’hui confrontées sont structurels. La pénurie de main-d’œuvre n’est plus un phénomène ponctuel, mais une constante. Les délais se raccourcissent, les commandes se fragmentent, les pics saisonniers deviennent extrêmes. De plus en plus d’entreprises comprennent que leur entrepôt n’a pas simplement besoin d’être plus efficace, mais doit être repensé en profondeur.

Le Summit de Linde a rendu cette évolution tangible. Pas de discours truffés de buzzwords, mais des démonstrations concrètes, des testcases, des simulations, des robots opérationnels – sans show, mais parfaitement fonctionnels. À une époque où le terme « IA » promet souvent plus qu’il ne délivre, cela avait quelque chose de rafraîchissant.

Le flow comme principe fondamental

Pour qui a suivi les sessions de près, un message revenait constamment : l’automatisation ne tourne plus autour de la technologie en soi, mais du flux.

Comme l’a résumé Torsten Rochelmeyer, Senior Director Strategy & Solution Portfolio (Linde) :

“Un AMR qui roule de A à B, ce n’est pas de l’automatisation. Un système qui comprend et optimise chaque paramètre du processus – voilà ce qu’est l’automatisation.”

Cette vision se reflétait dans quatre piliers récurrents, intégrés dans les démonstrations et témoignages :

– Une hardware capable d’affronter des environnements variables

– Un software qui orchestre l’ensemble

– Des jumeaux numériques qui éliminent les risques avant qu’ils n’apparaissent

– Un système opérationnel qui devient chaque jour plus intelligent

C’est sans doute ce dernier élément qui s’est révélé le plus révolutionnaire. L’automatisation ne s’arrête plus à la mise en service : elle évolue, apprend et s’adapte – parfois au quotidien, parfois au rythme des saisons.

Une technologie enfin capable de gérer les brownfields

En Europe, neuf entrepôts sur dix se trouvent dans des bâtiments existants. L’innovation n’a donc de sens que si elle est exploitable dans ces environnements non standardisés. Linde a montré que son hardware n’est pas seulement prévu pour des greenfields impeccables, mais aussi pour des conditions variables : changements de luminosité, obstacles imprévus, infrastructures anciennes, irrégularités de sol, trafic mixte, pics saisonniers…

La Linde E-MATIC, première chariot élévateur automatisé à contrepoids, s’est particulièrement distinguée. Pas pour son look futuriste, mais pour sa capacité à s’intégrer dans presque toutes les applications courantes – intérieur, extérieur, quais de chargement, allées, pentes. Automatiser un chariot élévateur est extrêmement complexe. Cela exige des capteurs robustes, des couches de sécurité supplémentaires et une navigation avancée. C’est précisément là que Linde démontre sa maturité : un véhicule fiable, peu exigeant en maintenance et résolument futureproof.

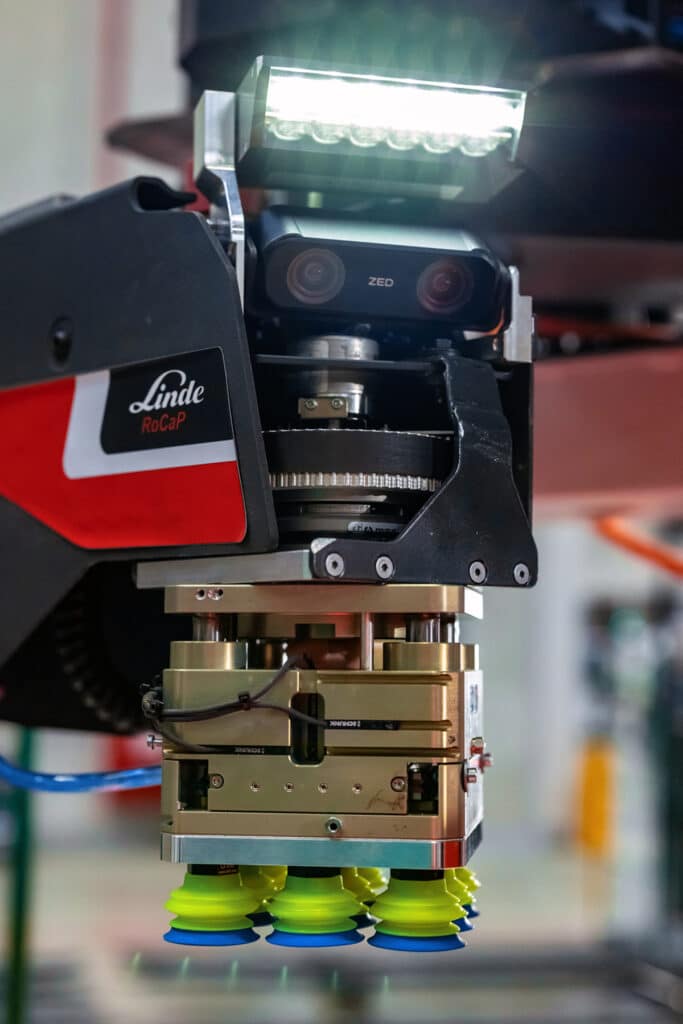

Autre point fort : le RoCaP, le robot pickeur développé en co-création avec le groupe ROSSMANN. Une combinaison d’une navigation autonome et d’un bras robotisé capable de prélever des caisses lourdes dans les rayonnages. Pas de science-fiction : une réponse directe à la pression sur la main-d’œuvre et aux enjeux ergonomiques. Fait remarquable : RoCaP fonctionne dans des rayonnages existants, sans modification d’infrastructure – l’un des premiers systèmes de picking robotisé réellement opérationnel en brownfield.

Là où opère la vraie magie : le jumeau numérique

La session animée par Daan Van Schuylenbergh (Head of Solution Design Automation BU) et Piotr Kwiatkowski (Solution Design Engineer Automation BU) a été un véritable révélateur. Elle a montré que l’avenir de l’automatisation ne commence plus sur le terrain, mais dans une réplique digitale de celui-ci.

Grâce au scanner 3D portable NavVis VLX, Piotr a parcouru l’Experience Hub. Résultat : un jumeau numérique ultra précis et photoréaliste, généré en un rien de temps. Tout est capturé automatiquement. Cela permet de simuler tous les scénarios imaginables : flux de trafic, congestions, itinéraires de picking, risques de collision, densité robotique, zones tampons, largeurs d’allées, projections de throughput…

La conséquence est immense : la phase d’ingénierie et de validation est radicalement raccourcie. Là où autrefois la mise en service représentait un parcours risqué et lent, 80 % du commissioning se fait désormais dans l’environnement virtuel, sans risque, sans erreur.

– Le délai d’implémentation chute fortement

– Les erreurs sont détectées avant d’exister

– Les décisions sont enfin basées sur des données objectives

MEGA est… méga

Le jumeau numérique n’est pas un module isolé. Il constitue le cœur d’une transformation plus vaste. La maison-mère de Linde, KION Group, a noué une alliance stratégique avec Accenture et NVIDIA. Ensemble, ils ont créé MEGA – Metaverse for Engineering, Guidance & Autonomy.

Pas une plate-forme logicielle classique, mais une architecture IA physique pour l’intralogistique.

Avec MEGA, les robots ne sont plus seulement testés dans le monde réel. Ils sont entraînés virtuellement dans des milliers de scénarios : profils de commandes variables, allées obstruées, comportements humains imprévisibles… La puissance de simulation de NVIDIA Omniverse permet d’obtenir en quelques minutes ce qui nécessitait auparavant des semaines – rendant les projections de ROI beaucoup plus fiables.

Essentiel : le jumeau numérique reste connecté en permanence à l’entrepôt réel. Les capteurs envoient un flux continu de données vers la simulation, qui renvoie à son tour des paramètres optimisés. Le système devient ainsi un organisme auto-apprenant qui s’adapte aux changements.

MEGA transforme l’automatisation en architecture systémique, un socle sur lequel les entreprises pourront construire pendant des décennies.

L’orchestre qui fait jouer tous les instruments

Si le hardware représente les muscles et le jumeau numérique le cerveau, alors le software est le chef d’orchestre. La plate-forme MATIC:move est non seulement rapide et stable, mais conçue pour des flottes hétérogènes :

– AGV de différentes marques

– AMR aux protocoles variés

– Convoyeurs

– Automatisation stationnaire

– Intégrations WMS et ERP

Là où les systèmes classiques fonctionnent en silos, MATIC:move devient un nœud central. Une interface low-code permet de modéliser les workflows. Pour les opérations complexes, MATIC:move+ assure la gestion du trafic et l’intégration multi-vendor.

L’idée clé : l’automatisation n’est pas forcément « tout ou rien ». Avec MATIC:move, elle devient modulaire, scalable et progressive.

La sécurité et l’acceptation comme conditions indispensables

Un thème marquant lors du Summit fut l’accent mis sur le facteur humain. Même si la technologie impressionne, la réussite passe par la sécurité et par un changemanagement clair.

Luca Borg, Logistics Expert chez ROSSMANN, a expliqué comment l’entreprise a intégré progressivement ses collaborateurs dans le projet RoCaP. Pas via de grandes campagnes, mais par la transparence, les démonstrations en direct, les bénéfices ergonomiques, et des interactions simples avec le robot.

Résultat : les employés ne perçoivent pas la machine comme une menace, mais comme un soutien physique – d’autant plus que RoCaP reprend systématiquement les caisses les plus lourdes.

La sécurité est omniprésente : capteurs multiples, freins redondants, signaux lumineux clairs, zones d’arrêt sûres. Le trafic mixte, incontournable dans presque tous les entrepôts, a été démontré plusieurs fois en live.

L’accélération : ce que révèle l’approche d’un acteur mondial

Une des interventions les plus éclairantes fut celle de Dr. Oliver Zuchowski (Head of Intralogistics Automation, Bosch) et Matthias Koblitz (Senior Automation Consultant, Bosch). Leur message était limpide : l’automatisation n’est réussie que si les entreprises arrêtent de penser en termes de projets isolés et adoptent une démarche systémique, structurée par des critères, standards et partenariats cohérents.

Bosch est ainsi passé d’une série de projets indépendants à un framework d’automatisation mature, déployé dans toute l’Europe. Plus de mosaïque de solutions, mais :

– des critères de sélection préétablis

– un catalogue de partenaires centralisé

– un modèle décisionnel clair

– et une forte réduction des délais de projet

Cette méthode, connue en interne comme la pitstop-approach, réduit le temps perdu à chaque étape : besoin, engineering, validation, commissioning. Zuchowski a souligné que la véritable scalabilité apparaît lorsque l’automatisation est organisationnellement ancrée – avec une gouvernance claire, un langage commun et des standards techniques partagés.

La montée en puissance de l’automatisation systémique

Ce que l’on retient après deux jours à Aschaffenburg, c’est que l’automatisation devient progressivement une architecture d’entreprise complète. Les organisations les plus avancées montrent que la plus grande accélération vient lorsque technologie, processus et organisation sont réunis dans un cadre cohérent.

Les jumeaux numériques et Omniverse permettent d’éliminer les erreurs avant même leur apparition. Les projets deviennent plus courts, plus prévisibles et moins dépendants du trial-and-error. Et des solutions comme un case picker robotisé ou un chariot automatisé prouvent que l’automatisation peut réellement fonctionner dans des infrastructures existantes – sans investissements démesurés.

C’est ce fil rouge qui a rendu ce Summit si puissant : l’automatisation mûrit et devient un système scalable, capable d’apprendre et d’évoluer avec la complexité croissante des supply chains modernes.