Wist je dat 33% van het afval dat in Europa geproduceerd wordt afkomstig is van de bouwsector? In België gaat het elk jaar om een volume van 15 miljoen m³, goed voor 20 miljoen ton. De technologie bestaat om daar weer hoogwaardige grondstoffen van te maken. De voornaamste drempel? Het logistieke plaatje. In het (CD)² project werd daarom gekeken hoe het anders, beter en rendabeler kan. “Fabrikanten van bouwmaterialen worden vandaag sterk aangemoedigd om hun activiteiten koolstofarm te maken, met name onder invloed van de Europese en nationale wetgeving. Dit is echt een scharniermoment om nieuwe manieren van werken te introduceren”, zegt Eléonore de Roissart, R&D scientist bij (CD)² leadpartner Buildwise.

(CD)² is een van de projecten geselecteerd binnen het Wallonie Relance programma van de Waalse regering. Het gaat om 72 projecten, goed voor een investering van 13,24 miljoen euro voor een Wallonië met minder afval maar met meer grondstoffen. Daarvan ving (CD)² 432.593 euro. “Met het (CD)2 project willen we daar een heel pragmatische aanzet voor geven. Inzichten die we trouwens ook willen terugkoppelen naar het beleid. Er bestaat vandaag ook nog heel wat regelgeving die net belemmerend werkt om naar meer hergebruik en recycling te gaan in de bouwsector.”

Een van de drie onderzoeksdomeinen die (CD)² voor ogen had, was het verbeteren van de logistiek. De op de werf selectief gesorteerde materialen, moeten immers naar een locatie waar ze onder gecontroleerde omstandigheden en met behoud van kwaliteit in een gesloten kringloop kunnen worden gerecycled. “Probeer de logistieke kosten tussen de werf en het recyclingcentrum altijd zo klein mogelijk te houden”, verklapt de Roissart meteen de belangrijkste vuistregel. “Dat heeft een positieve impact op je CO2-voetafdruk, maar vooral ook op het volledige kostenplaatje. Vaak is dat nu het knelpunt.” Niet elke werf bevindt zich echter in de nabijheid van een recyclingfaciliteit die elke apart gehouden afvalstroom kan verwerken. Het transport moet worden geoptimaliseerd: containers moeten beter worden gestapeld om de hoeveelheid afval te verminderen, en er moeten kleine containers of containers met compartimenten worden gebruikt om te voorkomen dat containers halfvol zijn. Sommige afvalinzamelaars rijden ook rond om regelmatig kleine hoeveelheden afval in een bepaald gebied op te halen.

Maar ook voor bouwbedrijven is volume een belangrijk aandachtspunt. De Roissart legt uit: “We kunnen net zo goed beginnen met het sorteren van de afvalstromen die in grote hoeveelheden zullen worden geproduceerd. Vandaar het belang van het berekenen en voorspellen van de hoeveelheden bouwafval. Op een bouwplaats waar acht eengezinswoningen worden gebouwd, hebben we bijvoorbeeld 10 m³ gipsafval en 10 m³ puin van keramische blokken en bakstenen verzameld. Dat zijn hoeveelheden die containers vullen! We hebben ook proefprojecten uitgevoerd voor de renovatie van daken van sociale woningen. In totaal kwamen er 5 miljoen m² aan dakpannen vrij, die door Wienerberger weer zijn teruggenomen om nieuwe dakpannen van te maken. Met een minimum aan inspanningen, bereikten we hier een maximum aan resultaat, zelfs met de klassieke logistieke aanpak. Dat heeft alles te maken met het enorme volume aan materialen dat vrijkwam.”

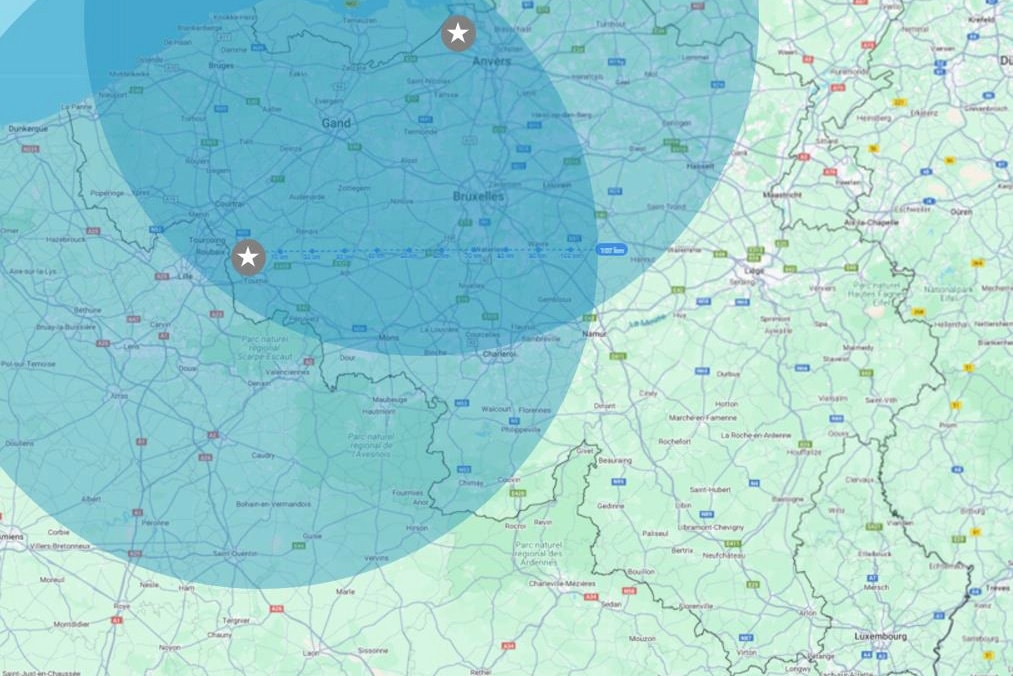

Dat is echter zeker niet overal het geval. Op verschillende van de pilootwerven werden daarom hubs geïntroduceerd. “Manieren om meer materialen te verzamelen, alvorens ze te transporteren. Een mooi voorbeeld daarvan was de samenwerking met bouwhandel SFIC die een eigen ‘recyclingparkje’ installeerde. Aannemers konden er hun afvalstromen in kwijt, als ze nieuwe materialen kwamen aankopen. Een andere test was het terugnemen van keramische snijafval door BigMat, na levering op de bouwplaats. Het afval werd opgeslagen en samengeperst. Vervolgens kon de producent van de materialen, Wiener-berger, bij een volgende levering een grote hoeveelheid afval meenemen. Een mooie manier om tot een betaalbare retourlogistiek te komen en te zorgen dat er minder vrachtwagens leeg rondrijden.” Andere locaties waar zo een hubs werden gemaakt: op een grote werf waar dan de materialen van verschillende werven samenkwamen of waar de aannemer zijn magazijn of kantoor heeft. Er werd ook samenwerking gezorgd met andere bedrijven: houtafval van op de werf, dat naar een schrijnwerkerij in de buurt kon bijvoorbeeld.